热门资讯 / NEWS

- 12-16· 如何确定适用于悬辊机的混凝

- 12-16· 重庆建成4300公里排水管网

- 12-16· 悬辊机的工作原理及设计制造

- 10-23· 水泥管模具开、合模作业指导

- 02-25· 提高水泥电杆产品质量的措施

- 12-16· 水泥井管模具的使用与保养

推荐水泥制管机 / PRODUCTS

您当前位置:山东海煜重工有限公司 > 新闻中心 > 技术资料 >

技术资料

水泥电杆力学实验设备的研究

时间:2019-06-09 11:23 来源:qzhaiyu.com 作者:海煜重工 点击: 次

|

锥形混凝土电杆质量管控中,力学性能是质量抽检的一项重要内容,也是评价锥形混凝土电杆质量的一项重要指标,但其检测方法和设备多年来发展缓慢,现有检测设备和检测方案需用人工多,自动化程度低,测试用时长,且安全性不足。我们通过对现有锥形混凝土电杆力学性能检测方法和装备存在的问题进行分析,结合混凝土电杆检测工作对设备的各项要求,设计了一套可实现一人一键式完成检测工作的全自动力学性能检测设备,现将该设备介绍如下,供参考。

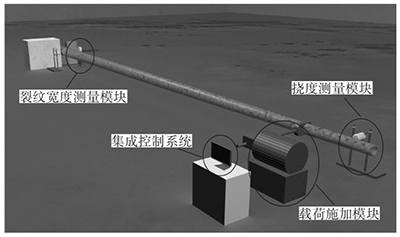

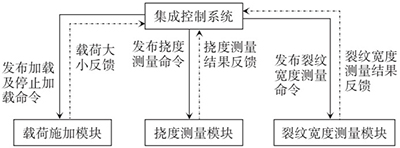

一、全自动力学性能检测设备的基本要求 (1)载荷施加能力。➀载荷施加设备应实现机械化,降低工作人员的劳动强度。➁检测单位应能根据本单位常检电杆的规格来选择适宜型号的载荷施加设备,以梢径190mm长15m的K型杆为例,其开裂检验弯矩为49kNm,承载力检验弯矩为98kNm,考虑到载荷施加设备应有40%的余量,载荷施加设备提供能力要相当于137.2kNm。➂水泥电杆表面为混凝土,在受到不平稳载荷引起的振动时更易发生开裂,对检验裂纹宽度的准确性会产生较大的影响,因此加载过程应平稳无顿挫。 (2)挠度测量设备精度。电杆受力后的挠度大小对衡量电杆刚度有重要意义,相关标准对不同种类、不同规格的电杆挠度值有不同的要求,但测量精度应达到±1mm。 (3)裂纹测宽仪精度。混凝土电杆表面产生裂纹不仅直接影响电杆的承载力,而且降低了混凝土对钢筋的保护作用,因此,力学性能检测中的一项内容便是检测电杆表面的开裂性能。标准要求电杆卸去载荷后残余裂纹的宽度不应大于0.05mm,因此裂纹宽度检测设备的检测精度应达到±0.01mm。 (4)安全性。检测中作业人员需要近距离接触承受巨大载荷的混凝土电杆,存在一定安全隐患,宜采用设备代替人工以更好的保证检测人员安全。 (5)检测效率。目前的检测工作需要多人协同操作才能完成检测工作,新设备须有效提高检测效率,节约人力物力。 二、全自动力学性能检测设备的设计 全自动力学性能检测设备由四个模块组成,如图1所示,分别为集成控制系统、载荷施加模块、挠度测量模块、裂纹宽度测量模块。 (1)集成控制系统。集成控制系统是整套设备的 “大脑”,所有规格电杆的尺寸参数、试验数据、合格标准等都被预先存入集成控制系统,工作人员仅需在系统中选择被检电杆的规格,并点击“开始加载”按钮启动检测程序,整个检测过程便可以按照预设程序开展,待整套检测程序完成后系统界面给出检测结论以及关键参数的具体数值,以便工作人员填写记录和进行相关分析。  图1 全自动力学性能检测设备模块组成示意图 (2)载荷施加模块。该模块是整套系统的“手臂”,由集成控制系统控制,按照预设程序在不同时段对电杆进行加载、保载。代替了原有检测工作中人工加载的工作方式。 载荷施加模块由基座和力矩电动机组成,集成控制系统发布“开始加载”命令后,载荷施加模块便对电杆施加稳定载荷,载荷值接近程序预设数值时电动机减速,并最终在达到预设数值时停止动作,等待接收下一次命令。施加载荷的过程精准、平稳、安全、高效。 (3)挠度测量模块。本模块是整套系统的“耳朵”,挠度测量模块与集成控制系统通过无线通信连接,实时监测电杆在受力后杆稍挠度的变化值,并将结果实时传输到集成控制系统处,由集成控制系统判断其结果是否合格。 电杆受力后杆梢会发生挠曲变形,挠度测量模块布置在杆梢部位,利用红外测距的原理对杆梢的挠曲量进行测量。在集成控制系统中“开始加载”按钮被点 击后便投入工作,并实时将测量结果反馈至集成控制系统,集成控制系统对测量结果进行监督,当集成控制系统发现挠度值大于系统预设值(标准规定的最大限值)时系统便声光报警,提示检测结果超标。试验完成后,集成控制系统中显示被检电杆的最大挠度值。 (4)裂纹宽度测量模块。这是整套系统的“眼睛”,负责在电杆保持载荷期间检测锥形混凝土电杆受张力侧是否产生裂纹以及裂纹的宽度,实时将检测结果传输到集成控制系统,由集成控制系统判断其结果是否合格。该模块代替了原来工作人员手持显微镜在受力的电杆上进行检测的工作方式。 裂纹宽度测量模块主要由铺设在电杆旁的轨道、小车、控制器、裂纹识别系统、混凝土裂纹测量仪五部分组成。受集成控制系统无线控制,裂纹宽度测量时机为载荷保持“静停”期间,因此,每次系统发出“停止加载”命令的同时发布“裂纹检测小车启动”命令,小车收到命令后,携带裂纹识别系统和混凝土裂纹测量仪沿轨道匀速运动,当裂纹识别系统发现疑似裂纹后便“告知”控制器,控制器收到信息后命令行走器停止运动,由混凝土裂纹测量仪对疑似裂纹宽度进行测量,并将测量结果和疑似裂纹图片实时发送至集成控制系统,同时“告知”集成控制系统完成裂纹测宽,集成控制系统接收到信息后发布“裂纹检测小车启动”命令,当行走器行走距离达到一半杆长后沿轨道返回,返程中裂纹识别系统不工作,回到出发位置后,控制器向集成控制系统反馈“完成检测”的信号,集成控制系统收到信号后再次向载荷施加模块发布“施加载荷”命令,所有流程反复循环,最终完成检测工作。试验完成后,集成控制系统中显示被检电杆的裂纹宽度最大值。 三、全自动力学性能检测设备的优点 整个检测过程中工作人员仅需在集成控制系统中选择被检电杆的规格,并点击“开始加载”按钮,整套设备便会按照预设程序逐步进行检测工作,检测过程中工作人员无需操作,仅需在整个检测过程结束后记录检测结果即可,可实现一人一键式检测。 各模块之间的信息传输关系如图2所示。整套设备具备以下特点。 (1)检测自动化。工作人员仅需在工作台处操作仪器即可一键式完成所有检测工作。 (2)检测机械化。由机器代替工作人员完成检测,大大降低工作人员的安全风险和劳动强度。 (3)检测结果数据化。直接由系统报出检测结果,减小人为测量的误差。 (4)检测程序化。上一项工作完成后下一项工作自动开始,工作安排紧凑,可节约工作时间。  图2 各模块信息传输关系图 四、结束语 该全自动力学性能检测装备利用机器代替人工开展检测作业,具有检测机械化、自动化等特点。解决了原有检测方案和设备存在的不足。使用该设备可大大提高工作人员的安全系数和检测精度,降低工作强度,提高工作效率,相比原有设备具备显著的优势。 |

上一篇:径向挤压制管机未来几年的发展方向

300-600×3000离心式水泥制

300-600×3000离心式水泥制 1500-2000×2000悬辊机

1500-2000×2000悬辊机 300-600×4000水泥管离心成

300-600×4000水泥管离心成 1200-1800×2000水泥管成型

1200-1800×2000水泥管成型 300-600×2000离心式水泥制

300-600×2000离心式水泥制 500-1000×3000悬辊式水泥制

500-1000×3000悬辊式水泥制