热门资讯 / NEWS

- 12-16· 如何确定适用于悬辊机的混凝

- 12-16· 重庆建成4300公里排水管网

- 02-25· 提高水泥电杆产品质量的措施

- 10-23· 水泥管模具开、合模作业指导

- 12-16· 悬辊机的工作原理及设计制造

- 12-16· 水泥井管模具的使用与保养

推荐水泥制管机 / PRODUCTS

您当前位置:山东海煜重工有限公司 > 新闻中心 > 技术资料 >

技术资料

芯模水泥制管机生产A型钢承口的制作方法

时间:2015-08-02 15:28 来源:qzhaiyu.com 作者:海煜重工 点击: 次

|

芯模振动水泥制管机因具有节能、环保、高效、安全等诸多优点,正逐步成为钢筋混凝土排水管行业的主要生产装备。但在实际应用过程中,若采用该工艺生产一些特殊产品(如制作顶管用的工具管)会比较困难。因此,必须对该工艺加以改进。

目前,国内很多单位在生产A型钢承口管时都会遇到困难,虽然已取得了一些成绩,但或多或少还存在质量不稳定、操作难度大、生产成本高等问题。为解决以上问题,本文介绍了一种组合模具生产A型钢承口管的工法,该工法荣获“建华管桩杯”混凝土与水泥制品行业技术革新三等奖。  图1 柔性接头A型钢承口管  图2 柔性接头B型钢承口管

1. A型钢承口管的优点

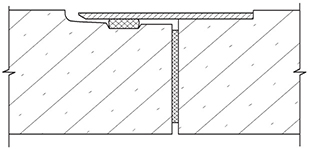

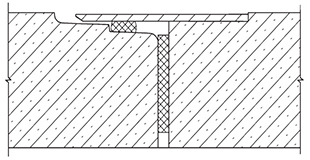

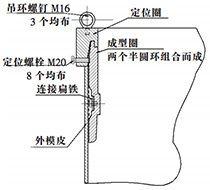

随着环境保护要求的逐步提高、施工环境的不断变化以及施工技术的稳步推进,钢筋混凝土排水管的接头技术也在不断进步,尤其在顶进施工工程中,管材的接口技术越来越成熟,从最初的刚性企口接头到刚性双插口、柔性双插口接头,发展到现在的柔性钢承口接头(分为A、B两种接口形式,见图1和图2)。与B型接口相比,A型接口更能适应不同的顶进施工技术,接口密封要求更为严格。 对比图1和图2可知,A型接口关键是在止水胶台密封处形成一个基本密闭的凹型槽,止水胶圈在凹型槽中压缩时,受到约束,压缩比稳定,闭水效果可控。管材在顶管施工过程中,较大的注浆压力从管口往内传导,容易使胶圈产生位移,从而失去了止水效果,而A型口凹型槽的存在则能很好地阻止胶圈发生位移,止水效果良好。 2. 各工艺生产A型钢承口管的特点分析 2002年前后,通常采用两半模全开镗的工艺(如离心工艺、悬辊工艺、立式振动成型工艺等)生产A型接管。由于采用的是两半模,且都带模养护,在生产A型接口时难度并不大,也能满足国标要求。但芯模振动成型工艺由于为立式振动,即时脱模的成型方法,若采用该工艺生产带有特殊埋件或凹槽接头形式管材时则会出现一些难题。 用芯模振动工艺生产A型钢承口管的工法,是长期以来排水管行业发展中的一个难题。由于生产厂家的工装模具及设备配套情况不同,会产生较大差别。 3. 芯模振动制管工艺生产A型接口的研究 钢筋混凝土排水管产品的主要技术难点在于管口两端,控制质量难点也在于两个管口。因此,采用芯模振动制管工艺生产A型钢承口管时要解决的就是如何处理钢承口和A型插口相互关系以及如何生产的问题。钢承口是整个接口的基础,其尺寸精度和定位精度对产品质量都极为关键。由于钢环在无约束的情况下易变形、定位难度大等因素,保留通常现有的钢承口底托定位是最可靠、最经济的方式。选择正打(钢承口在下)方式,确定完方式后,剩下的关键问题就集中在采取何种方法在芯模振动工艺设备中稳定可靠、优质高效、经济可行地制作A型插口。 对于制作A型插口,最初的方案就是制作一个由四个1/4圆弧组合的成型圈,通过螺栓螺杆连接和松开来实现成圆和出凹槽。但该方案存在诸多问题:①四个1/4圆弧圈加工难度极大;②四个1/4圆弧圈在组装、吊运、制管过程中极易变形,很难组成一个真正的圆(标准要求管口圆度误差为±2mm),不能满足国标对产品的质量要求;③操作难度较大,尤其在高处要撑开四条缝非常危险;④在外模脱模过程中,成型圈极易被外模带动(外模和成型圈之间的缝隙渗进混凝土)破坏整个插口。 此外,单开缝成型圈的成型方法同样存在上面类似的问题。 另外,参照曾经在离心整筒蜡脱模工艺中采取的方法,在芯模外模皮上固定两至三段带凸台圆弧铁板来形成凹槽,但该方案存在如下问题:①安装难度较大;②工作效率低,直接影响流水作业;③管口的圆度无法保证。 在不断的试验、摸索过程中,总结出了组合模具生产A型钢承口工法,即: ①通过加工两个带凸台半圆模具成型A型凹槽,称之为成型圈,成型圈的数量根据台班产量来确定; ②用一个有足够刚度的整圆钢环(称之为定位圈)将两个成型圈组合成整圆,该定位圈每个品种仅需一个。组合模具见图3。  图3 组合模具图

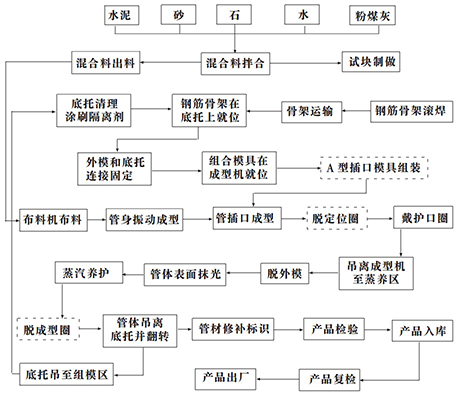

成型圈解决了A型凹槽成型问题,定位圈解决了管口圆度问题。由成型圈、定位圈组成的组合式模具能有效解决即时脱模造成插口破坏的问题。组合式模具组装可以单独完成,不影响流水线生产,不占用工艺流程时间,解决了生产效率低下的问题。改进前、后的生产工艺流程图见图4,虚线框是改进后新增加的步骤。

图4 改进前、后芯模振动制管工艺生产A型钢承口管的流程图

4. 组合模具工法重点注意事项

要实现组合模具的可靠性和可操作性,需注意以下三点:①在设计成型圈和定位圈时,重视配合尺寸的设计,尤其是间隙量;②了解现有工装模具的性能、关键部位的尺寸;③严格要求操作环节,尤其在组装该装置过程中, 应严格依据组装次序完成。如未能保证以上三点,很可能出现以下质量问题:①成型圈在脱模过程中被外模扰动甚至被带离管体,产生管身的结构性环裂缝;②成型圈的弹性变形失控造成管材插口的不圆度超标。目前为止,已在芯模振动设备上实现了D1000~D3000mmA型钢承口管的生产。 5. 经济分析和重点工程应用 作为一个新型工法,既要做到技术上和工艺上可行,同时也要做到经济上可行。组合模具生产A型钢承口工法完全在原有芯模振动设备基础上完成,每一个规格品种内芯模、外模和底托不需要改变,只需增加一个定位圈和一个简易碾压盘,以及相应数量的成型圈(依据产量),成本增加较少。 笔者公司采用该工法生产的内径为2600mmA型钢承口管于2012年6月正式应用到“2011年非热力集团产权老旧设施供热及管网改造项目科利源热电厂清洁能源改造工程”项目中,总工程量1800多m,产品受到了甲方、监理方、施工方的一致认可。之后,A型口管材又在万寿塔经济适用住房和配套用房项目热力管线工程、北京雁西湖生态发展示范区污水干线工程、马池口再生水厂及配套污水管网工程等工程中得到大量、成功的应用。2013年,利用组合模具生产A型口工法荣获“建华管桩杯”混凝土与水泥制品行业技术革新奖三等奖。经过近年来的生产和工程施工实践,充分证明了组合模具生产A型钢承口工法技术先进,产品质量稳定,可有效推动整个排水管行业的进步。 |

上一篇:芯模振动制管机设备的发展应用

300-600×4000水泥管离心成

300-600×4000水泥管离心成 500-1000×3000悬辊式水泥制

500-1000×3000悬辊式水泥制 300-600×2000离心式水泥制

300-600×2000离心式水泥制 300-600×3000离心式水泥制

300-600×3000离心式水泥制 1500-2000×2000悬辊机

1500-2000×2000悬辊机 1200-1800×2000水泥管成型

1200-1800×2000水泥管成型