热门资讯 / NEWS

- 02-25· 提高水泥电杆产品质量的措施

- 12-16· 水泥井管模具的使用与保养

- 10-23· 水泥管模具开、合模作业指导

- 12-16· 如何确定适用于悬辊机的混凝

- 12-16· 悬辊机的工作原理及设计制造

- 12-16· 重庆建成4300公里排水管网

推荐水泥制管机 / PRODUCTS

您当前位置:山东海煜重工有限公司 > 新闻中心 > 技术资料 >

技术资料

水泥制管机生产三阶段预应力输水管

时间:2015-05-03 15:02 来源:qzhaiyu.com 作者:海煜重工 点击: 次

|

在我国绝大多数厂家都用离心制管工艺生产大口径、超大口径混凝土输水管,不仅生产效率低,而且产品质量差,抗渗性能不合格,至今未见使用国际上处于领先水平的芯模旋振工艺的报道。青海省重点工程--湟中县水峡二级水电站急需一批非标的Φ1700超大口径混凝土输水管,许多厂家无法生产,甘肃预应力制管厂在有关单位的支持下,经过对比研究管芯的三种振动制管工艺,从中优选出在技术经济上具有优越性的芯模旋振工艺,成功地开发出500根SYG-1700Ⅰ、Ⅱ级混凝土输水管,达到了国内领先水平。

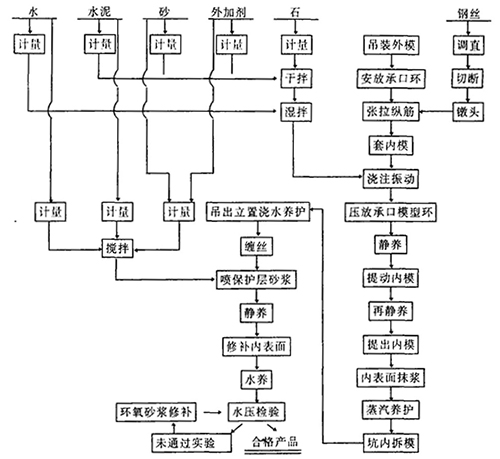

1. 原材料 1.1 水泥 甘肃永登水泥厂生产的525#普通硅酸盐水泥,其物理力学性能如下:细度为0.08mm方孔筛筛余5.6%;初凝时间2h,终凝时间2h13min,3d抗压强度27.0MPa,3d抗折强度5.9MPa,7d抗压强度37.2MPa,7d抗折强度6.9MPa,28d抗压强度56.2MPa,28d抗折强度8.5MPa;SO3含量2.15%,MgO含量1.80%,烧失量0.40%;安定性合格。 1.2 砂 甘肃永登庄浪河产的河砂,表观密度2590kg/m3,堆积密度1670kg/m3,空隙率36.0%,含泥量0.4%,含水率3.0%,细度模数2.4,中砂,Ⅱ区级配。 1.3 石 甘肃永登庄浪河产的河卵石,表观密度2690kg/m3,堆积密度1640kg/m3,空隙率39.0%,含泥量0.5%,针片状颗粒含量11.3%,5~20连续级配。 1.4 外加剂 自行研制的FDN型萘系复合高效减水剂,含有减水、早强、增密等组份,不含氯盐,减水率15%以上。 1.5 钢丝 咸阳特种钢丝厂生产的飞龙牌矫直回火钢丝,直径Φ5,抗拉强度等级为1570MPa。咸阳石油钢管钢丝厂生产的三环牌冷拉钢丝,直径Φ5,抗拉强度分别为1580、1605MPa,伸长率均为3%,反复弯曲5次。 1.6 水 钦用水。 2. 管芯混凝土的配合比与性能 根据GB5696-1994《预应力混凝土输水管(管芯缠丝工艺)》的设计要求:管芯混凝土强度等级要达到C40,脱模强度不低于28MPa,口径Φ1400以上的Ⅰ、Ⅱ级预应力混凝土输水管的管芯缠丝强度分别不低于28、40MPa。由此可见,原标准的设计要求不尽合理,因此我们在研究过程中确定管芯混凝土的设计强度等级为C50。经过优选实验确定的混凝土配合比为:水泥450kg/m3,砂692kg/m3,石1188kg/m3,水147kg/m3,W/C=0.33,FDN型萘系复合高效减水剂掺量1%,混合料的坍落度为5~15mm。管芯混凝土的蒸养脱模强度为36.70MPa,标准差2.86MPa,变异系数7.8%;管芯混凝土的缠丝强度为44.80MPa,标准差1.27MPa,变异系数2.8%;28d强度为57.80MPa,标准差3.74MPa,变异系数6.5%。 3. 生产工艺 3.1 产品设计 由于SYG-1700预应力混凝土输水管属于非标产品,我们首先参照GB5696标准设计了SYG-1700的基本尺寸和承口、插口的细部尺寸等参数。 管体基本尺寸如下:公称直径=1700mm,管体内径=1700mm,外径=1940mm,管体长度=4170mm,有效长度=4000mm,安装间隙=20mm,管体芯厚=100mm,保护层厚度=20mm。 管体参考重量8700kg,混凝土用量3.48m3。 承口的细部尺寸如下:管芯承口外径=2242mm,外导坡直径=1994mm,工作面直径=1956mm,内导坡直径=2096mm,平直段长度=190mm,斜坡投影长度=1140mm。 插口的细部尺寸如下:管芯筒体外径=1940mm,工作面直径=1922mm。止胶台外径=1950mm。 3.2 模具设计 根据上述尺寸要求,我们设计制作了25套水泥管模具,模具由外模、芯模和承口模型环等组成。外模由4片四分之一圆弧形模片用螺栓连接组成半圆形,使用时再合成整模,内模为空心圆柱筒形,筒内中部设置可沿环向振动的震动器,振动时芯模可缓慢旋转,使用时模具立放在成型坑内,承口朝上,便于压放承口模型环,并有利于起吊脱模时用钢丝绳套住管体承口。 3.3 生产工艺流程 生产工艺流程见图1所示。  图1 芯模旋振工艺生产预应力混凝土输水管(管芯缠丝工艺)的工艺流程

3.4 主要工艺参数

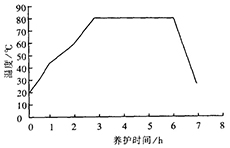

(1)计量:每盘混凝土搅拌量按112.5kg水泥进行配料,采用地磅称量,计量误差控制在标准范围内。 (2)搅拌:采用500L强制式搅拌机,先将水泥、砂、石和外加剂干拌60~90s,再按配合比计量加水搅拌60~90s,控制混凝土混合料的坍落度为5~15mm。 (3)吊装外模:用双梁起重机吊装外模入成型坑内,人工合模,涂隔离剂。 (4)张拉纵筋:人工穿纵向梁筋,沿圆周均匀布置,人工张拉,张拉控制应力为钢丝标准强度值的0.7倍。 (5)套内模:用双梁起重机吊入内模,内模表面人工涂隔离剂,之后安放浇注下料斗。 (6)浇注、振动成型混凝土:开动芯模振动器,芯模开始缓慢旋转,连续浇注混凝土混合料,每根管芯需要8盘混凝土,连续浇注时间以50~70min为宜。 (7)压放承口模型环:浇注后用大铁锤将承口模型环打入上部内外模之间的混凝土中,在管芯端部形成承口形状。 (8)初次静停养护:浇注后必须静停养护90min,以保证混凝土具有一定的初始强度,避免提出内模时管体混凝土坍塌破坏。 (9)提动内模:为防止内模脱模困难,从开始浇注时起至第150~170min应该用双梁起重机提动内模。 (10)二次静停养护:提动内模后必须再静停养护30min。 (11)提出内模:为防止内模脱模困难,从开始浇注时起至第180~190min应该用双梁起重机提出内模。 (12)内表面抹浆:为提高管芯的抗渗能力和内表面光洁度,在提出内模以后,立即用1:3的细水泥砂浆对内表面进行抹压、收光,砂浆的W/C必须小于0.50,可内掺1%的FDN型萘系复合高效减水剂。 (13)蒸汽养护:将混凝土管芯带外模吊入养护坑中进行蒸汽养护,在通入蒸汽1h后要求升温到40~45℃,2h后升温到60℃,3h后升温到80~85℃,然后恒温3h,每小时测温1次。养护温度曲线如图2所示。 (14)坑内折模:蒸汽养护降温结束后,在养护坑内拆除外模,用双梁起重机将管体用钢丝绳套住吊出坑外,立放在成型车间的半成品堆放区。 (15)浇水养护:管芯在堆放1d后,浇水养护3d,以保证达到缠丝强度。 (16)配重法缠丝:当缠丝强度达到40MPa时,用配重法缠丝工艺在管体缠绕环向预应力钢丝,钢丝应力用钢丝测力计测量。  图2 蒸汽养护温度曲线

(17)喷保护层砂浆:由砂浆辊射机喷射缠有环向预应力钢丝的混凝土管芯的砂浆保护层,该砂浆为配比1:2的干硬性细水泥砂浆,内掺1%FDN型萘系复合高效减水剂。

(18)静养与修补内表面:将喷好保护层砂浆的管体水平放置在成型车间的半成品堆放区,对砂浆保护层静停养护3d。在静养过程中,用环氧树脂砂浆修补内表面的缺陷。修补前先凿毛被修补处,冲洗干净,烘干,刷上环氧树脂基液,然后再用环氧树脂砂浆认真修补,以保证修补质量。 (19)水养:经过车间静养与修补内表面后的预应力混凝土输水管,再在室外养护池水中养护7d,以保证产品的出厂强度。 (20)水压检验:每根管子出厂前必须按照GB5696《预应力混凝土输水管(管芯缠丝工艺)》的要求进行静水压力检验,其抗渗性能和接头密封性能均要符合要求,并随机抽取2根进行抗裂性水压检验。如一次检验不合格,可用环氧树脂砂浆修补后重新进行水压检验,合格后允许出厂使用,如仍不合格者则应降级处理,Ⅱ级降为Ⅰ级。 |

下一篇:水泥制管企业混凝土废料的二次利用

300-600×4000水泥管离心成

300-600×4000水泥管离心成 1200-1800×2000水泥管成型

1200-1800×2000水泥管成型 300-600×2000离心式水泥制

300-600×2000离心式水泥制 500-1000×3000悬辊式水泥制

500-1000×3000悬辊式水泥制 1500-2000×2000悬辊机

1500-2000×2000悬辊机 300-600×3000离心式水泥制

300-600×3000离心式水泥制