热门资讯 / NEWS

- 02-25· 提高水泥电杆产品质量的措施

- 12-16· 水泥井管模具的使用与保养

- 12-16· 重庆建成4300公里排水管网

- 10-23· 水泥管模具开、合模作业指导

- 12-16· 如何确定适用于悬辊机的混凝

- 12-16· 悬辊机的工作原理及设计制造

推荐水泥制管机 / PRODUCTS

您当前位置:山东海煜重工有限公司 > 新闻中心 > 技术资料 >

技术资料

钢筋混凝土顶管的制作方法

时间:2015-04-28 15:23 来源:qzhaiyu.com 作者:海煜重工 点击: 次

|

顶进施工用管材(简称顶管),按材料分有钢筋混凝土管、钢管、球墨铸铁管及玻璃钢管等。本文主要介绍目前使用最广的钢筋混凝土顶管。

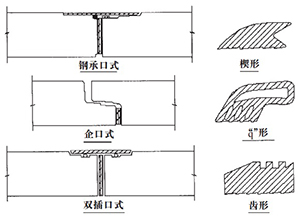

1. 钢筋混凝土顶管的接口形式及特点钢筋混凝土顶管的生产工艺主要有离心、悬辊、芯模振动和立式振捣等,按接口形式分为双插口管、企口管、钢承口管(俗称F型管)。接口形式和采用的橡胶密封圈形式见图1。  图1 管接口形式与橡胶密封圈形式

双插口钢筋混凝土管用于顶进施工时,每一个接口都需要配备一个“T”型钢圈及两条止水橡胶密封圈。“T”型钢圈一般在施工现场安装就位,安装工作比较困难,同心度难以保证,因每个接口需用两条橡胶密封圈,渗水的概率相对也较大,与用一条橡胶密封圈的其它管型相比,渗水的概率增加一倍。另外,钢圈与混凝土管之间留有缝隙,管子向前顶进时泥砂容易挤入该缝隙,增加顶进的阻力,也容易胀坏钢圈。

企口式钢筋混凝土管用于顶进施工时,可以承受顶力的管壁厚度约为管壁实际厚度的一半,在施工过程中,由于单位面积上所承受的应力过大,很容易使管子端面混凝土被压碎。目前在上海地区,已很少采用以上两种接口形式的管材作为顶进施工用管。 钢承口钢筋混凝土管是一种较理想的管型,管子端面可承受顶力的面积大,钢承口尺寸易控制,圆度好,安装方便,由于钢承口的钢套与混凝土连成一体,克服了双插口钢筋混凝土管在顶进时砂、土易进入钢套环与混凝土管缝隙的缺陷。目前,在采用顶进施工的排水管道工程中,已广泛使用钢承口钢筋混凝土管。 2. 原材料及钢筋骨架要求 顶管是一种比较特殊的管材,它必须能承受预定的纵向推力,制作这样的管材对原材料和钢筋骨架有一定要求。 2.1 原材料 水泥宜采用42.5级以上硅酸盐水泥或普通硅酸盐水泥;砂宜采用细度模数为3.0~2.3、含泥量小于2%、泥块含量小于1%的河砂;石子宜采用粒径为5~31.5mm、含泥量小于1%、泥块含量小于3%的碎石;钢材宜用强度等级不低于550MPa的带肋钢筋。 2.2 混凝土 用于顶进施工的管材管体混凝土强度等级不宜小于C40,水泥用量在400~450kg/m3。现介绍一个采用插入式振动工艺制作顶管的混凝土配合比,以供参考。

表1 C50混凝土配合比

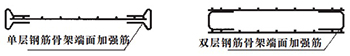

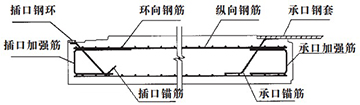

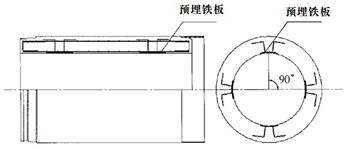

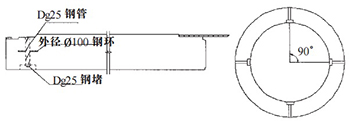

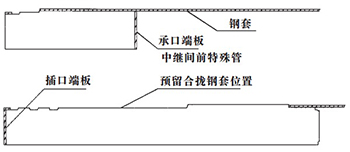

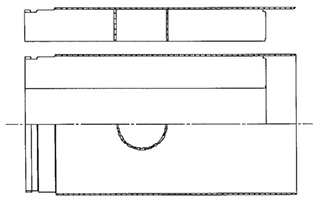

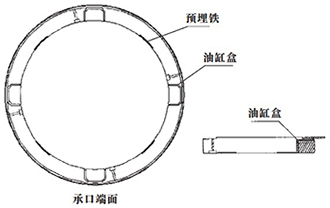

2.3 钢筋骨架 钢筋骨架有人工编制和机械编制两种。机械编制的钢筋骨架不仅质量好,而且效率高。在设计中一般管径在Φ1000mm以下时,采用单层钢筋骨架;管径在Φ1000mm以上时,则采用双层钢筋骨架。钢筋骨架的两端面需另配加强钢筋,见图2。  图2 钢筋骨架端面加固示意图 3. 常规管与特殊管 在顶管施工过程中,为满足正常施工及日后检查的需要,同一顶进施工工程用管材应具有不同的结构形式。 3.1 常规管 在顶进施工中常规使用的钢承口管,承口钢套采用16Mn钢板制作,钢套必须保证圆度、接口焊接牢固、焊疤须磨平,钢套长度一般为260mm,其中140mm作为管材承口止水,120mm与管身联接,用锚筋与钢筋骨架牢固地焊接在一起。插口钢环采用35mm×8mm型钢,也用锚筋与钢筋骨架焊接在一起。一般情况下,承口钢套厚度:管径Φ600mm~Φ800mm为6mm;管径Φ1000mm~Φ1200mm为8mm;管径Φ1350mm以上为10mm。钢承口管结构示意见图3。  图3 钢承口管结构示意图 在顶管施工中,无论是哪种方式,都须配备工具管或掘进机。但工具管或掘进机自身重量比较重,若遇到软地基或流砂地带,掘进机比较容易沉降,使施工轴线发生偏离。为了防止掘进机机头沉降,常在每一顶程的前面制作几节机头管。一般情况下,管径Φ600mm~Φ1000mm管材每顶程段配一节,管径Φ1200mm以上管材配二到三节机头管。机头管(见图4)与常规管材的区别在于,若配一节机头管时,在距插口端面300mm、呈120°方位设置3块150mm×150mm×10mm预埋铁板,预埋铁板与钢筋骨架牢固地焊接在一起。若配二或三节机头管的,前 二节在距承、插口端面300mm,呈90°方位各设置4块200mm×200mm×10mm(大口径设置300mm×300mm×10mm)预埋铁板,预埋铁板与钢筋骨架牢固地焊接在一起,第二或第三节在距插口端面 300mm,用同样方法设置预埋铁板,预埋铁板比管内壁低2~3mm,以便施工结束后处理内表面。  图4 机头管结构示意图 3.3 注浆孔管 注浆减摩是顶管施工中非常重要的一个环节,尤其是在长距离和曲线顶管中,它是顶管成功与否一个极其重要的关键性环节。现在的顶管施工都离不开润滑浆,只有当所顶进的管道的外壁与土体之间有着一个很好的浆套把管子包裹起来,才能有较好的润滑和减摩作用。 为了满足顶进施工中减摩注浆的需要,在生产管材时就必须设置注浆孔,注浆孔的位置为管径Φ1200mm以下呈120°方位,每节3个;管径Φ1350mm以上呈90°方位,每节4个。设置在管的插口端,介于管身与管子接头密封面之间,见图5。  图5 注浆孔位置示意图 有必要时,在注浆孔管内增加内螺纹长度,设置一个塑料单向阀,防止润滑剂倒流。 3.4 中继间管 随着顶进施工技术的不断成熟,长距离顶进施工工程也越来越多,但钢筋混凝土管受其抗压强度的限制,不可能完全满足长距离顶进的要求,所以在长距离顶进施工时常采用中继间。中继间是安装在一次顶进管子的某个部位,把这段一次顶进的管道分成若干个推进区间。在顶进过程中,先由若干个中继间按先后次序把管子推进一小段距离以后,再由主顶油缸推进最后一个区间的管子,这样不断地重复,一直到把管子从工作坑顶到接收坑的一种顶管施工手段。管子顶通后,中继间需按先后次序拆除其内部油缸以后再合拢。 在生产中继间管时,首先必须考虑其工作油缸的设置位置,其次须考虑在顶进过程中重复几次顶进对管端面混凝土的影响,再须考虑顶进完成后管接口的合拢。 中继间前特殊管,应根据施工单位油缸行程长度,确定管材留置油缸位置,原承口钢套相应加长。钢套与管子钢筋骨架用锚筋联接,且考虑到中继间在施工过程中油缸不断地伸缩工作,对管子承口端面的混凝土影响较大,容易造成管子端面损坏,在制作前特殊管时,管子承口端面须设置一个10mm厚度的钢制承口端板,端板外侧与钢套焊接,这样能有效地保证管子承口端面不容易被损坏。 有前特殊管必须配置后特殊管,施工结束后,管子接口需合拢就位,但由于前特殊管钢套加长,合拢时钢套会碰到后特殊管外壁,须在后特殊管上预留位置,确保合拢时钢套不碰管子外壁。另外,与前特殊管节一样,考虑到油缸不断地伸缩工作对管子插口端面混凝土的影响,故在制作时,在管子插口端面也须设置一个10mm厚的钢制插口端板,见图6。  图6 中继间后特殊管 在长距离顶进施工过程中,往往会碰到因管道检查维护的需要而设置的检查井,一般50~80m设置一个,而在施工中,检查井越多施工工作坑和接收坑就会增加,工程造价随之增加,施工工期相应延长。目前在顶进施工中,往往会采用几段连接起来一起施工。一般情况下,在管材外壁包一层10mm厚的钢板,待顶进结束后,施工单位在管节中心处开孔,设置检查井,这样施工虽比较麻烦,但能缩短工期。 现在已有施工单位为了方便施工,要求制作用于检查井的特殊管,由于在制作时,需要按设计要求预先开好预留孔,无论预留孔是方还是圆,管体结构都会发生变化,会降低管体承受施工顶力的能力,所以在制作时,需对预留孔洞处做特殊加固处理,以保证管体结构能承受施工顶力的需要。检查井的结构型式示意见图7。  图7 检查井管结构示意图 在顶进施工中,除了直线顶进外,还有因地理地形的原因,需要曲线顶进施工。一般的曲线顶进,是利用掘进机在顶进过程中向某一个方向造成人为的轴线偏差;也有是按计算的数据,调整每一个管口的张角,使所顶的管子在符合设计要求的前提下进行顶进。 在制管过程中,可在管承口端面处设置存放纠偏油缸用盒,在管插口端面设置油缸活塞承载板。油缸盒位置可根据施工单位的要求设置,可设置在一个侧面,也可按管水平方向呈90°位置设置。油缸活塞承载板须与油缸盒在同一个轴线上,油缸盒的宽度根据管壁厚度相应调整。见图8。  图8 油缸盒设置示意图 综上所述,随着施工技术的不断革新,管材的形式也需要不断的改变,以上6种管型在上海地区已经得到广泛应用。随着顶进施工技术的发展,各种形式的管材将会不断出现,以满足各种不同用途的需要。 |

300-600×4000水泥管离心成

300-600×4000水泥管离心成 300-600×3000离心式水泥制

300-600×3000离心式水泥制 500-1000×3000悬辊式水泥制

500-1000×3000悬辊式水泥制 1500-2000×2000悬辊机

1500-2000×2000悬辊机 1200-1800×2000水泥管成型

1200-1800×2000水泥管成型 300-600×2000离心式水泥制

300-600×2000离心式水泥制